تحلیل مهندسی خطاها و عیبیابی در تابلو برقهای صنعتی

4دقیقه

مقدمه

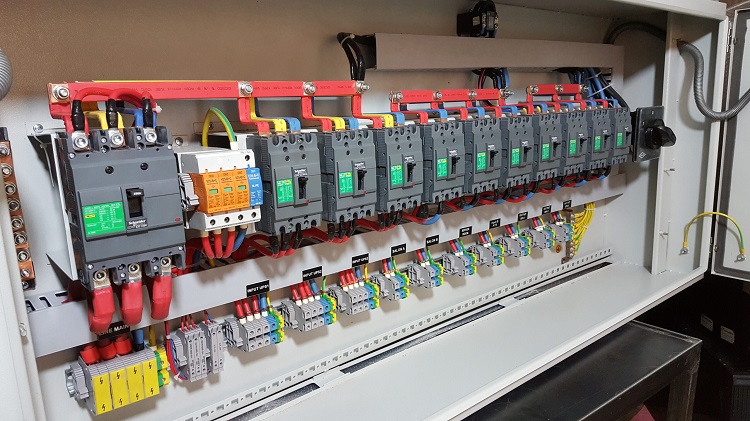

تابلو برق صنعتی را باید همانند مغز سیستم قدرت در نظر گرفت؛ جایی که تصمیمگیری، توزیع و حفاظت الکتریکی بهصورت متمرکز انجام میشود. هر خطا در این مجموعه، میتواند منجر به توقف فرآیند، کاهش بهرهوری و در مواردی، خسارت سنگین تجهیزاتی شود.

در سه دهه فعالیت در حوزه طراحی، ساخت و راهاندازی تابلو برق و سیستمهای کنترل صنعتی، بارها شاهد بودهام که عیبیابی سطحی و غیرسیستماتیک، عامل اصلی تکرار خرابیهاست.

هدف این مقاله، ارائهی یک چارچوب تحلیلی و مهندسی برای تشخیص، تحلیل و رفع خطاها در تابلو برق صنعتی است؛ نه صرفاً فهرستکردن ایرادات معمول.

۱. نگاه سیستماتیک به عیبیابی تابلو برق

عیبیابی مؤثر در تابلو برق، نیازمند نگرش سیستمی است.

هر تابلو از سه لایهی اصلی تشکیل شده:

لایه قدرت (Power Layer): مسیر انتقال انرژی از ورودی تا بار

لایه فرمان و کنترل (Control Layer): شامل PLC، رلهها، درایوها و سنسورهای فیدبک

لایه حفاظتی (Protection Layer): مجموعهای از تجهیزات حفاظتی شامل فیوز، MCB، MCCB، بیمتال، RCBO و رلههای حفاظتی

خطا در هرکدام از این لایهها، الگوی خاصی دارد و بدون درک ساختار لایهای، تشخیص علت ریشهای (Root Cause) عملاً غیرممکن است.

۲. تحلیل فنی خطاهای الکتریکی

۲.۱ اتصال کوتاه (Short Circuit)

شایعترین نوع خطاست. در صورت عدم انتخاب صحیح ظرفیت قطع کلید (Breaking Capacity)، احتمال انفجار یا ذوب شینهها وجود دارد.

تجربه میدانی: در یکی از تابلوهای فشار ضعیف ۴۰۰ ولت، استفاده از کلید کامپکت با قدرت قطع پایینتر از جریان خطا (Icu < Icc) باعث ذوب کامل ریل مسی شد.

راهکار مهندسی:

استفاده از نرمافزارهایی مانند ETAP یا Ecodial برای محاسبه جریان اتصال کوتاه

انتخاب کلید با قدرت قطع حداقل ۲۰٪ بالاتر از جریان خطای محاسبهشده

رعایت هماهنگی حفاظتی (Selective Coordination) بین سطوح کلیدها

۲.۲ اضافهبار (Overload)

اگر بیمتال یا رله حرارتی بهدرستی تنظیم نشود، جریان بیشازحد میتواند سیمپیچ موتورها را تخریب کند.

روش تشخیص:

اندازهگیری جریان واقعی با کلمپ آمپرمتر و مقایسه با جریان نامی موتور (FLA

)

تحلیل منحنی تریپ بیمتال و زمان قطع

نکته مهندسی:

در بارهای سنگین با ضریب توان پایین، جریان را نباید صرفاً ملاک قرار داد؛ بلکه باید توان واقعی (kW) و ضریب توان (PF) را نیز لحاظ کرد.

۲.۳ نشت جریان یا اتصال زمین (Earth Fault)

یکی از خطرناکترین خطاهاست که اغلب در اثر تخریب عایق کابل یا نفوذ رطوبت رخ میدهد.

ابزار دقیق برای تشخیص:

تست مقاومت عایق با Megger 1000V یا 2500V

کنترل مقاومت سیستم ارت با دستگاه Earth Tester

اقدامات اصلاحی:

خشکسازی تابلو با هیتر داخلی و فیلتر ضدگردوغبار

اجرای سیستم ارت حلقوی با مقاومت زیر ۲ اهم در محیط صنعتی

۳. خطاهای کنترلی و منطقی در سیستمهای PLC و درایو

در تابلوهای مدرن، بیش از نیمی از خطاها در لایه کنترلی اتفاق میافتند.

۳.۱ خطاهای PLC

خطای I/O: معمولاً ناشی از ولتاژ تغذیه نامناسب یا نویز الکترومغناطیسی

خطای ارتباطی (Communication Error): قطع کابل RS485، CAN یا Ethernet

برنامهریزی اشتباه: خطای منطقی در Ladder یا Function Block

رویکرد مهندسی در عیبیابی:

بررسی کد خطا از پنل یا نرمافزار (مثلاً در Siemens Step7 یا TIA Portal)

تست ورودی و خروجی دیجیتال با Multimeter یا Simulation Mode

مانیتور آنلاین برنامه برای تشخیص منطق نادرست

تجربه:

در پروژهای با بیش از ۲۰ درایو متصل به PLC، نویز EMI روی کابل شبکه باعث Reset مکرر PLC میشد. نصب فیلتر EMI و تفکیک کابل فرمان و قدرت، مشکل را کامل برطرف کرد.

۳.۲ خطاهای درایو (VFD Faults)

درایوها هوشمند هستند، اما به همان اندازه حساس نیز میباشند.

رایجترین خطاها شامل موارد زیر است:

Overcurrent / Overload (افزایش لحظهای جریان موتور)

Undervoltage / Overvoltage (نوسان در باس DC)

Ground Fault (نشت جریان از سیمپیچ به بدنه)

Overheat (افزایش دمای داخلی IGBT)

روشهای حرفهای عیبیابی:

ثبت لاگ خطا (Fault History)

اندازهگیری THD جریان خروجی با Power Analyzer

بررسی وضعیت خنککاری، فیلتر فن و مسیر هوا

Reset پس از اصلاح و تست بدون بار

۴. خطاهای مکانیکی و ترموالکتریکی

اغلب خرابیهای غیرمنتظره در تابلو برق، ریشهی مکانیکی دارند.

شل بودن اتصالات ترمینال، لرزش مکانیکی ناشی از موتور مجاور، یا اکسید شدن شینهها، باعث افزایش مقاومت تماس و در نتیجه افزایش موضعی دما میشود.

ابزارهای توصیهشده:

دوربین حرارتی (Thermal Imager) برای تشخیص نقاط داغ (Hot Spots)

Torque Wrench برای اطمینان از گشتاور صحیح پیچها

بازبینی دورهای (PM) هر شش ماه یکبار

۵. روش گامبهگام عیبیابی مهندسی در تابلو برق

مرحله شرح عملیات هدف

۱ بررسی ایمنی و قطع تغذیه اصلی جلوگیری از برقگرفتگی

۲ مشاهده ظاهری تابلو (بو، دود، صدا) شناسایی سریع ناحیه خطا

۳ کنترل ولتاژ و جریان در ورودی و خروجی تشخیص قطع فاز یا افت ولتاژ

۴ تحلیل مدار با نقشه الکتریکی دنبالکردن مسیر سیگنال یا تغذیه

۵ بررسی عملکرد PLC و درایو شناسایی خطاهای منطقی

۶ تست عملکرد پس از اصلاح اطمینان از رفع کامل خطا

۶. جمعبندی و توصیههای نهایی

عیبیابی در تابلو برق یک کار تجربی صرف نیست؛ بلکه تحلیل علّی و سیستماتیک مبتنی بر دادههای اندازهگیریشده است.

هر مهندس برق صنعتی باید بتواند با استفاده از ابزار دقیق، نقشههای مهندسی و دانش الکترونیک قدرت، منبع خطا را بهصورت علمی و مستدل تشخیص دهد.

در آموزشگاه فنی آران، این مهارتها بهصورت عملی و پروژهمحور آموزش داده میشوند:

از طراحی و سیمکشی تابلو برق تا تحلیل خطاهای واقعی روی مدارهای فرمان و PLC — تا هنرجو پس از دوره بتواند همانند یک مهندس باسابقه، نهفقط تعمیرکار، بلکه تحلیلگر سیستم باشد.